Холодная высадка — это процесс формовки металла, при котором металлические детали придают форму — часто болтам, шурутам и заклепкам — без использования тепла. Вместо плавления или механической обработки процесс основан на приложении высокого давления к металлической проволоке при комнатной температуре для придания желаемой формы. Это делает холодную высадку быстрым, эффективным и безотходным методом по сравнению с традиционной механической обработкой или горячей штамповкой.

Одним из ключевых преимуществ холодной высадки является то, что она повышает прочность металла. Поскольку в процессе происходит сжатие и выравнивание структуры зерна, а не его разрезание, полученная деталь сохраняет отличные механические свойства, долговечность и однородность. Для таких отраслей, как автомобилестроение, аэрокосмическая промышленность и строительство, эти преимущества делают холодную высадку незаменимой для массового производства прецизионных крепежных изделий.

Aхолодновысадочная машинаЭто сложная система, предназначенная для выполнения нескольких операций формовки в быстрой последовательности. К основным компонентам относятся:

Эти детали работают вместе в точной координации, что позволяет производить тысячи идентичных деталей в час с минимальными отходами.

Процесс начинается с подачи металлической проволоки из катушки в машину. Проволока обычно изготавливается из низко- и среднеуглеродистой стали, нержавеющей стали, алюминия или других пластичных металлов. Система подачи обеспечивает постоянную подачу и поддерживает правильное выравнивание для предотвращения заклинивания или неравномерных разрезов. Перед подачей в машину проволока может пройти через выпрямитель для устранения любых изгибов, обеспечивая точность во время формования.

Как только проволока находится на месте, механический или гидравлический отрезной нож разрезает ее на короткий кусок, известный как заготовка. Длина каждой заготовки точно контролируется, так как она напрямую влияет на размер и форму конечной детали. На высокоскоростных станках эта резка происходит за миллисекунды с синхронизацией между подачей и резкой для поддержания стабильного производственного потока.

После резки заготовка передается на штамповую станцию, где она будет формироваться. В однопозиционных холодновысадочных машинах заготовка остается в одном положении для формовки. В моделях с несколькими станциями передаточные механизмы, такие как механические пальцы или захваты, перемещают заготовку через несколько штампов и пуансонов. Каждая станция выполняет определенный этап формования, такой как осадка, экструзия или пробивка, постепенно формируя деталь.

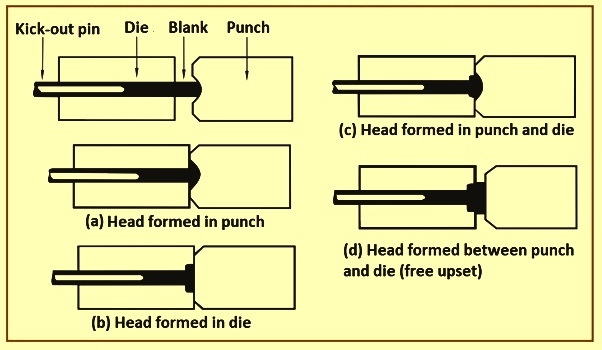

В этом и заключается суть процесса холодной высадки. Пуансоны машины ударяют по заготовке с огромной силой, вдавливая ее в полость штампа. Каждый удар изменяет форму металла без удаления материала.

Например, первый удар может сплющить один конец для создания головы, в то время как второй или третий удар может уточнить его размеры или сформировать более сложные элементы, такие как углубления или хвостовики. Многопозиционные холодновысадочные станки могут выполнять несколько ударов подряд, что позволяет получать сложные геометрии с высокой точностью.

На этом этапе поток зерен металла повторяет форму детали, повышая ее прочность и устойчивость к усталости — одна из основных причин, по которой детали с холодной головкой прочнее обработанных.

После последовательности формования готовая деталь выбрасывается из полости штампа. Система выброса мягко выталкивает его, чтобы избежать повреждения поверхности. Отсюда деталь может быть автоматически собрана в бункеры или передана на вторичные процессы, такие как накатка резьбы, обрезка или термообработка.

Машина немедленно перезагружается для следующего цикла, поддерживая непрерывный производственный ритм. Высокоскоростные холодновысадочные машины могут выполнять сотни циклов в минуту, что делает их идеальными для крупносерийного производства, где важны стабильность и скорость.