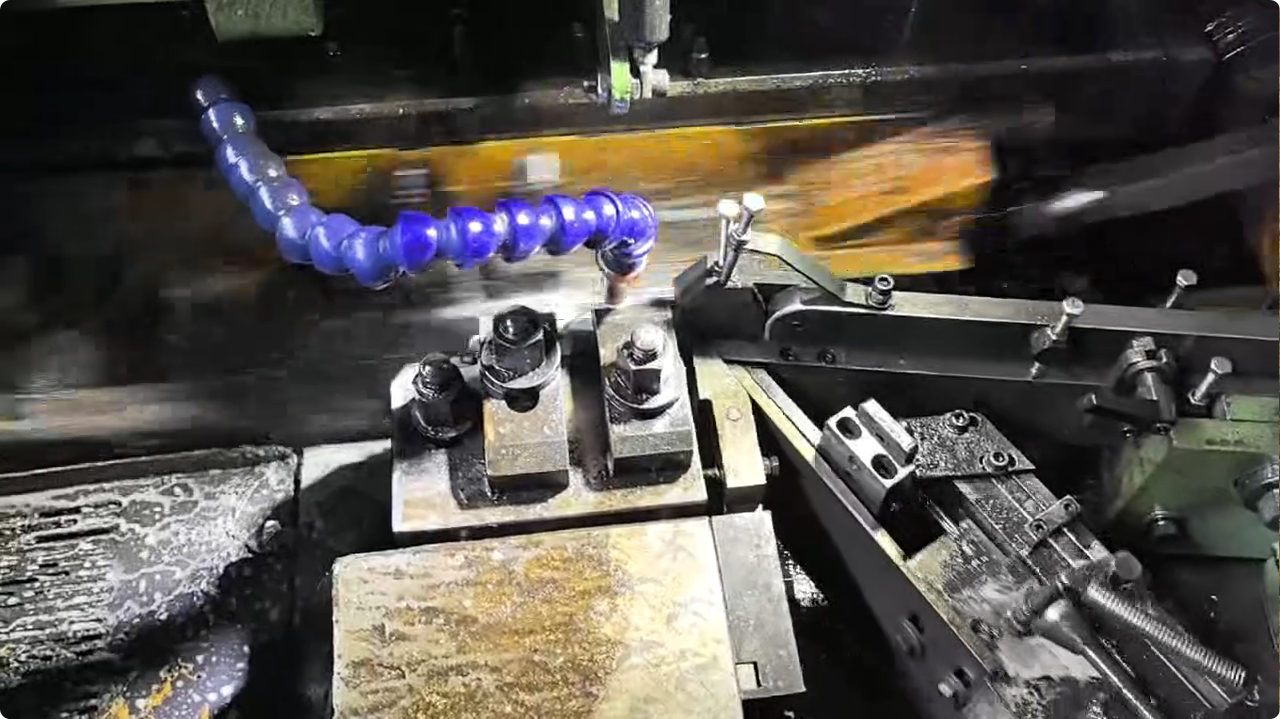

Прецизионный резьбонакатной станокэто специализированное оборудование, предназначенное для создания высокоточной резьбы и сложных форм на крепежных элементах, таких как винты, болты и нестандартные детали. В нем используется технология холодной прокатки для пластической деформации поверхности, что обеспечивает превосходное качество резьбы и постоянство размеров без резки. Этот станок оснащен точными системами управления для обработки сложных форм и жестких допусков, что делает его идеальным для таких требовательных отраслей промышленности, как аэрокосмическая, автомобильная и электронная, где надежность и точность имеют решающее значение.

| Модель | YT-06/57 Z |

| Диаметр заготовки (мм) | 3-6 |

| Длина резьбы (мм) | 50 |

| Подвижные штампы Стационарная длина (мм) | 90*105*25 |

| Главный двигатель (л.с.) | 5HP-1/8HP |

| Производительность PCS/MIN | 170-200 |

| Габаритные размеры L*W*H (мм) | 1900*1500*1600 |

| Вес приблизительно (кг) | 1800 |

В отличие от традиционных методов резания, накатка резьбы является процессом холодной штамповки. Вместо того, чтобы удалять материал, он изменяет форму и уплотняет структуру металла, сохраняя его естественный поток зерен. В результате этого процесса поверхность становится гораздо более гладкой без заусенцев и острых краев. Во многих случаях отделка уже пригодна для использования прямо со станка, что устраняет необходимость в полировке или шлифовке.

Прецизионные резьбонакатные станки спроектированы таким образом, чтобы обеспечить одинаковые результаты по каждой детали. Шаг, угол наклона и общая геометрия резьбы остаются неизменными на протяжении всего производственного цикла. Благодаря тому, что резьба получается настолько точной, производителям больше не нужно тратить дополнительное время на исправление ошибок в размерах или сортировку дефектных деталей. Эта надежность напрямую выражается в меньшем количестве вторичных операций.

Скрученные нити не просто выглядят чистыми; Они также превосходят их механически. Процесс прокатки вызывает деформационное упрочнение на уровне поверхности, что повышает усталостную прочность резьбы и несущую способность. В то же время он позволяет избежать микротрещин и подъемов напряжения, часто возникающих при резке. Устранение этих слабых мест значительно снижает потребность в укреплении или ремонте после обработки.

Меньшее количество этапов постобработки означает снижение затрат на рабочую силу, энергопотребление и износ оборудования. Производственные линии становятся более экономичными, время цикла сокращается, а производители могут добиться более быстрых графиков поставок. Для отраслей, где точность и эффективность одинаково важны, таких как аэрокосмическая промышленность, автомобилестроение и производство медицинского оборудования, эта экономия особенно ценна.

Эти небольшие шаги помогают сохранить преимущества прецизионной прокатки и свести к минимуму постобработку.

Прецизионное накатывание резьбы — это больше, чем метод производства, это путь к эффективности. Получение прочной, гладкой и точной резьбы с самого начала снижает или даже устраняет необходимость в дорогостоящей постобработке. Для производителей, стремящихся сэкономить время, сократить отходы и обеспечить стабильное качество, стоит рассмотреть этот подход.