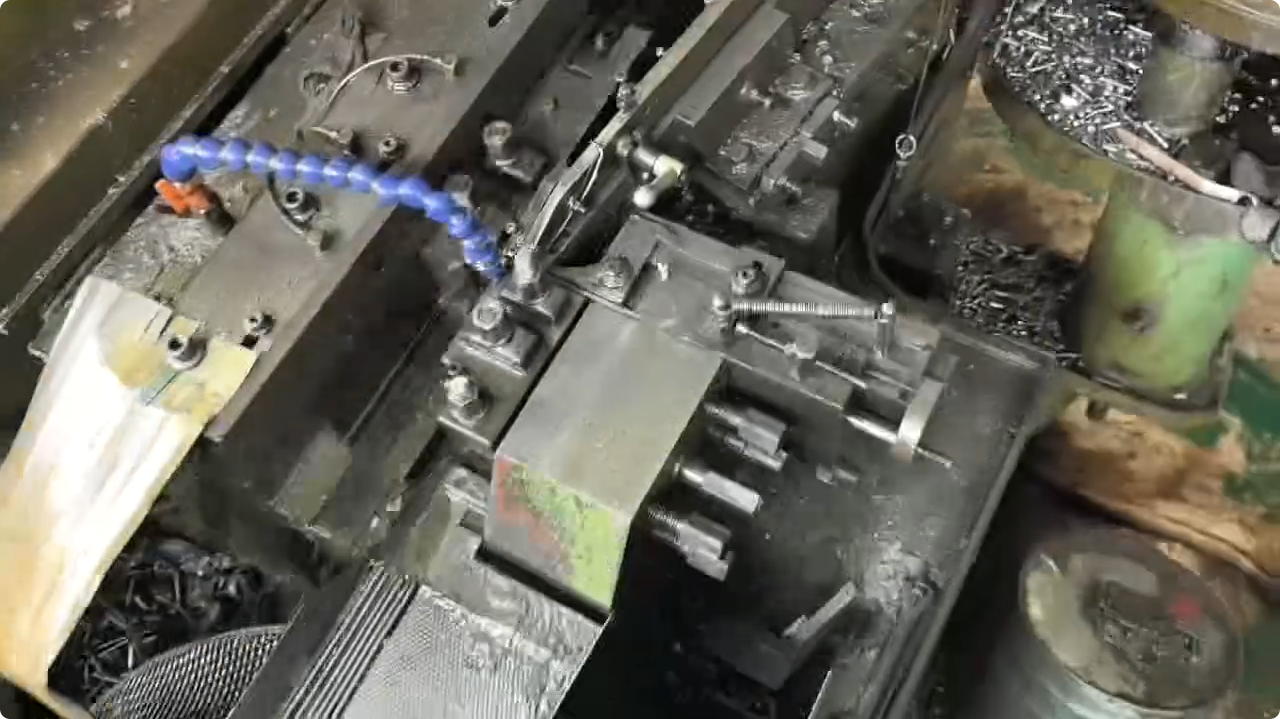

Машина для формовки автомобильных деталейэто устройство для холодной штамповки, используемое в основном для производства автомобильных компонентов, таких как болты, валы, штифты и специальные крепежные детали. Разработанный для крупносерийного производства, он обеспечивает точность размеров и прочность материала, что очень важно для автомобильной промышленности. Машина работает за счет подачи и формирования металлических заготовок посредством контролируемой высокоскоростной штамповки или прессования, формируя каждую деталь с точностью и последовательностью. Он широко используется в автомобильной промышленности благодаря своей способности эффективно и надежно изготавливать сложные детали.

| Модель | YTB-2076 |

| Диаметр заготовки (мм) | 6 |

| Длина заготовки Макс (мм) | 76 |

| Ход (мм) | 120 |

| Заготовки за мин | 80-100 |

| Диаметр матрицы (мм) | 45 |

| Диаметр штампа (мм) | 25 |

| Штамп для пуансона (1) (мм) | 36 |

| Штамп для пуансона (2ст) (мм) | 36 |

| Кузовной двигатель | 5HP |

| Двигатель масляного насоса | 1/4HP |

| Габаритные размеры L*W*H (мм) | 2700*1100*1250 |

| Вес приблизительно (кг) | 2600 |

В конкурентной автомобильной промышленности сведение к минимуму отходов при формовке деталей не только снижает затраты, но и способствует достижению целей устойчивого производства. Вот несколько эффективных стратегий для сокращения отходов вМашины для формовки автомобильных деталей:

Использование передового программного обеспечения для раскроя материала и точного определения размеров заготовок обеспечивает максимальное использование сырья, снижая процент брака. Выбор процессов формования, таких как холодная высадка или прецизионная штамповка, также может свести к минимуму удаление излишков материала.

Хорошо спроектированные и обслуживаемые штампы и пресс-формы уменьшают количество дефектов, таких как заусенцы, складки или трещины, которые приводят к бракованию деталей. Использование модульной и быстросменной оснастки может сократить время простоя и предотвратить отходы при смене пресс-формы.

Мониторинг параметров машины в режиме реального времени (давление, скорость, температура) помогает выявлять отклонения на ранней стадии, предотвращая брак партий. Интеграция с датчиками IoT позволяет проводить профилактическое обслуживание и оптимизировать процессы.

Стабильное качество материала снижает количество неудач при формовании. Партнерство с надежными поставщиками стали или сплавов и проведение входного контроля предотвращает отходы, вызванные некачественными материалами.

Опытные операторы могут заранее отрегулировать настройки для поддержания качества деталей. Регулярное техническое обслуживание снижает количество неожиданных поломок и брака, образующегося во время перезапуска.

Внедрение систем сбора лома и процессов переработки помогает восстановить металл для повторного использования, снижая общие затраты на материалы и воздействие на окружающую среду.

Применяя эти стратегии, производители могут значительно сократить отходы, повысить эффективность и внести свой вклад в более экологичное автомобильное производство.